Пароніт - властивості та сфера застосування

Паронітами від початку заведено називати ущільнюючі прокладочні матеріали, які було розроблено на вимогу підприємств нафтопереробної та нафтової промисловості, але завдяки характеристикам пароніти почали використовувати в майже усіх галузях господарства, в металургії, машинобудуванні, енергетиці. Головне завдання цих матеріалів – забезпечити герметичність з’єднань в умовах тиску, впливу температур, агресивних середовищ.

Пароніт застосовували зазвичай у вигляді прокладок, за допомогою яких забезпечувалася герметичність пласких, а також фігурних з’єднань на кшталт «шип-паз», «виступ-впадина». Використовувався в насосах та помпах, запірній арматурі, компресорах, двигунах внутрішнього згорання, в іншому обладнанні.

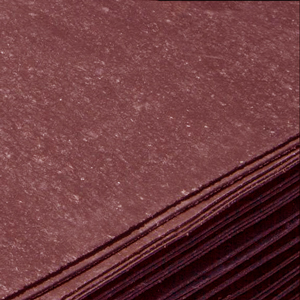

Паронітовий лист виготовляється методом вулканізації суміші, яка складається з азбестових волокон (до 75%) гуми або каучуку (до 15%) наповнювачів і допоміжних речовин. Лист отримують методом гарячої вулканізації в умовах високого тиску на вальцях, які називаються каландрами.

Пароніт до певного часу вважався безпечним, тому є дуже розповсюдженим прокладочним матеріалом. Межа плинності для деяких видів пароніту орієнтовно 320 МПа. За таких умов матеріал починає плинути, в результаті цього процесу всі нерівності ущільнюваних поверхонь заповнюються матеріалом і з’єднання набуває герметичності. При виборі товщини прокладки слід обирати якомога тонший матеріал, але його товщина має бути достатньою, аби заповнити всі канавки та нерівності. У випадку встановлення затовстої прокладки, вірогідність її витиснення під впливом середовища, підвищується, в цьому випадку герметичність з’єднання буде втрачено.

Паронітові ущільнювальні матеріали виготовлялися (подекуди і досі виготовляються) у вигляді аркушів, товщиною не більше 5-6 міліметрів. Пароніт легко різати, з нього легко вирубувати прокладки. Завдяки можливості обробки пароніту, вирізати прокладку складної форми дуже легко. Прокладки з пароніту використовували за температури навколишнього середовища не нижче за -60 градусів Цельсію. Пароніт не вступає в реакцію з більшістю конструкційних металів та матеріалів. В тому числі пароніт є пасивним по відношенню до алюмінію, латунню, оцинкованою сталлю, багатьма іншими матеріалами. Властивості пароніту та прокладок з пароніту чітко регламентовані ГОСТ 481-80

За призначенням пароніти розділяють наступним чином

Паронітити армировані ПА ГОСТ 481-80

В якості армування використовується металева сітка. Сучасними аналогами такого пароніту є Klingersil C-4438 (армований плетеним металевим холстом), Klingersil C-4439 (армований перфорованим металевим листом), Klingersil C-4409 (армований перфорованим металом) та Klingersil C-4509 (армований оцинкованим сталевим листом з перфорацією). Перелік робочих середовищ армованого пароніту доволі широкий – гаряча вода, пара, гази, повітря, нафтопродукти, мастила та оливи. Тиск робочого середовища - до 4 МПа (40 кгс/см2), температура робочого середовища – від -40°С до +450°С.

Постачання армованого пароніту ПА здійснювалося аркушами на палетах або скрученими в рулони. Товщина аркушів 0,8-3,0мм.

Гарантійний термін зберігання 2 роки з дати виготовлення.

Пароніт кислотостійкий ПК ГОСТ 481-80

Використовувався з такими середовищами: кислоти, луги, окислювачі, нітрозні ат інші гази, органічні розчинники. В залежності від середовища може бути замінений на Klingersil C-4400, Klingersil C-4430, Klingersil C-4430plus та інші. Повідомте нас про умови експлуатації пароніту і ми підберемо необхідний матеріал. Тиск робочого середовища для азбестомісткого пароніту становить - до 2,5 МПа (25 кгс/см2), температура робочого середовища – до +250°С. На відміну від пароніту, деякі матеріали Клінгер можуть бути використані за набагато вищої температури.

Постачання кислотостійкого пароніту ПК в аркушах товщиною 0,4-2,0 мм.

Гарантійний термін зберігання такого пароніту 2 роки з дати виготовлення.

Паронит масло-бензо-стійкий ПМБ ГОСТ 481-80

Робоче середовище – скраплені гази і газоподібні вуглеводні С1-С5, коксовий газ, газоподібний кисень, азот, важкі та легкі нафтопродукті, масляні фракції. Тиск робочого середовища - до 4 МПа (40 кгс/см2), температура робочого середовища – від -40°С до +490°С. Успішно замінюється Клінгерсілами, детальніше за посиланням.

Постачання масло-бензо-стійкого пароніту ПМБ здійснювалося у вигляді аркушів 0,4-2,0 мм.

Гарантійний термін зберігання такого матеріалу 2 роки з дати виготовлення.

Паронит масло-бензо-стійкий ПМБ-1 ГОСТ 481-80

Робоче середовище – важкі та легкі нафтопродукти, масляні фракції, морська вода, хладон 12, хладон 22, хладон 114В-2. Тиск робочого середовища - до 2,5 МПа (25 кгс/см2), температура робочого середовища – від -40°С до +250°С. Цей тип пароніту також має широкий перелік замінників серед Клінгерсилів. Наприклад для хладагентів раціональним є використання матеріалу Klingersil C-4400

Постачання масло-бензо-стійкого пароніту ПМБ-1 - у вигляді аркушів 0,4-2,0 мм.

Гарантійний термін зберігання 2 роки з дати виготовлення.

Пароніт загального призначення ПОН(А) у відповідності до ГОСТ 481-80

З назви стає зрозумілим, що цей тип пароніту використовувався на багатьох підприємствах для герметизації гарячої та холодної води, пари, стисненого повітря, розчинів солей, аміаку, нафтопродуктів. Тиск робочого середовища - до 4 МПа (40 кгс/см2), температура робочого середовища – від -50°С до +450°С.

Постачання пароніту ПОН(А) здійснювалося в аркушах товщиною від 2,0 до 3,0 мм.

Гарантійний термін зберігання 2 роки з дати виготовлення.

Пароніт загального призначення ПОН(Б) за ГОСТ 481-80

Пароніт застосовувався для таких середовищ, як вода (гаряча і холодна), аміак, спирт, скраплений кисень, азот, нафтопродукти. Тиск робочого середовища - до 4 МПа (40 кгс/см2), температура робочого середовища – від -50°С до +450°С.

Постачання пароніту загального призначення ПОН(Б) здійснювалося аркушами з товщиною від 0,5 мм до 6,0 мм.

Гарантійний термін зберігання 2 роки з дати виготовлення.

Пароніт був доступний в аркушах різного кольору. Так само, як матеріали Klingerit. За коліром можна було визначити марку.

Загалом, історія розробки ущільнюючого матеріалу з вмістом азбесту в компанії Клінгер почалася наприкінці 19 сторічча, з розробкою матеріалів Клінгеріт, тобто більше 100 років тому. Слід зазначити, що історія використання самого азбесту почалася набагато раніше. З азбесту виготовляли ритуальні фігурки. Перша згадка про азбест зустрічається в роботах грецького історика і географа Страбона.

Пліній Старший, римський історик, письменник, державний та військовий діяч в 77 році д.н.е. в своїй роботі «Природнича історія» Книга XXXVI, описав вогнетривкий матеріал, назвавши його asbestinon, з якого походить слово азбест.

Розробником ущільнювального матеріалу з азбесту та вулканізованої гуми є Ріхард Клінгер, який в 1898 році запатентував азбестомісткий матеріал, назвавши його Клінгеріт

Завод, який виготовляв азбестомісткий ущільнювальний матеріал та належав іншому європейському виробнику, був розміщений в Дрездені. Після того, як в цю частину Німеччини було введено радянські війська, обладнання заводу було вивезене до СРСР, вже в 50-х роках почалося вивчення німецьких розробок і наприкінці 50-х початку 60-х в СРСР запустили виробництво пароніту.

Свою назву пароніт, швидше за все, має завдячити слову «пара», саме з герметизацією якої і були певні проблеми від початку розвитку технологій. Закінчення «іт» ймовірно було додано для полегшення ідентифікації матеріалу на міжнародних ринках, оскільки майже усі азбестомісткі ущільнювальні матеріали навіть до сьогодні мають таке закінчення. Не є виключенням і матеріал «Клінгер-іт», який має таке саме закінчення і ще кілька десятирічь тому виготовлявся компанією Клінгер.

Слід зазначити, що азбест на сьогоднішній день внесений до переліку канцерогенних речовин і заборонений для використання в Європі. Тому виробникам обладнання, яке планується експортувати в Європу ми радимо підібрати матеріал зі спектру компанії Клінгер, які мають всі необхідні дозволи для застосування в країнах об’єднаної Європи.

Джерело: ТОВ «ЕМЕРАЛЬД-ТЕХНІК», seamat.com.ua, в разі повного або часткового використання матеріалу статті посилання не першоджерело обов’язкове.

18 жовтня 2016 року.

Примітки:

1) Помилки можливі, друкарські помилки не виключені;

2) Зміни можливі без попередження;

3) Умови використання матеріалів сайту.